Fraunhofer IISB

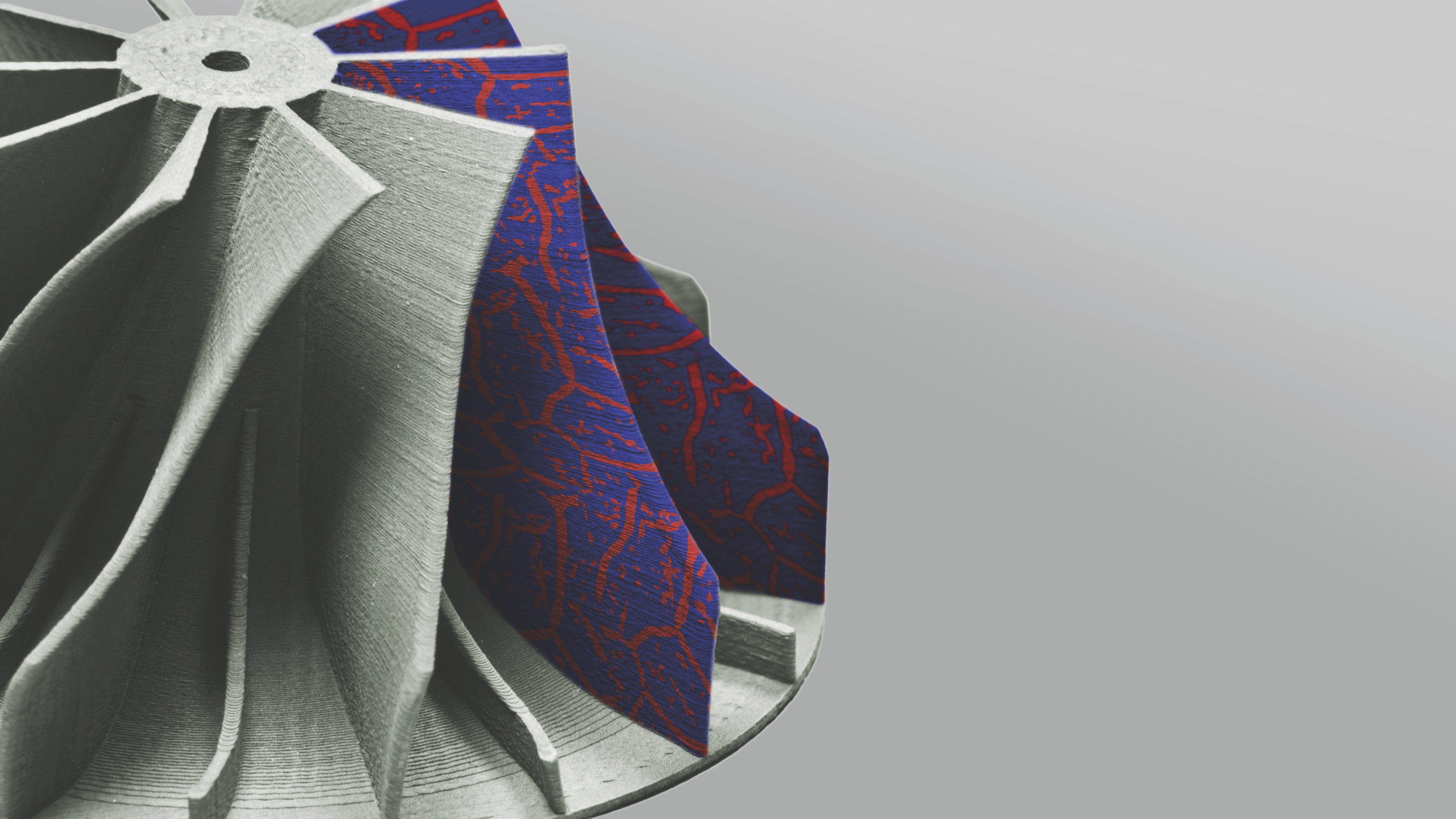

パワーエレクトロニクス:ワイドバンドギャップ半導体用のセラミック基板

パワーエレクトロニクスの自動車や航空といった分野での応用では、スイッチングのスピードと確実性が要求されます。

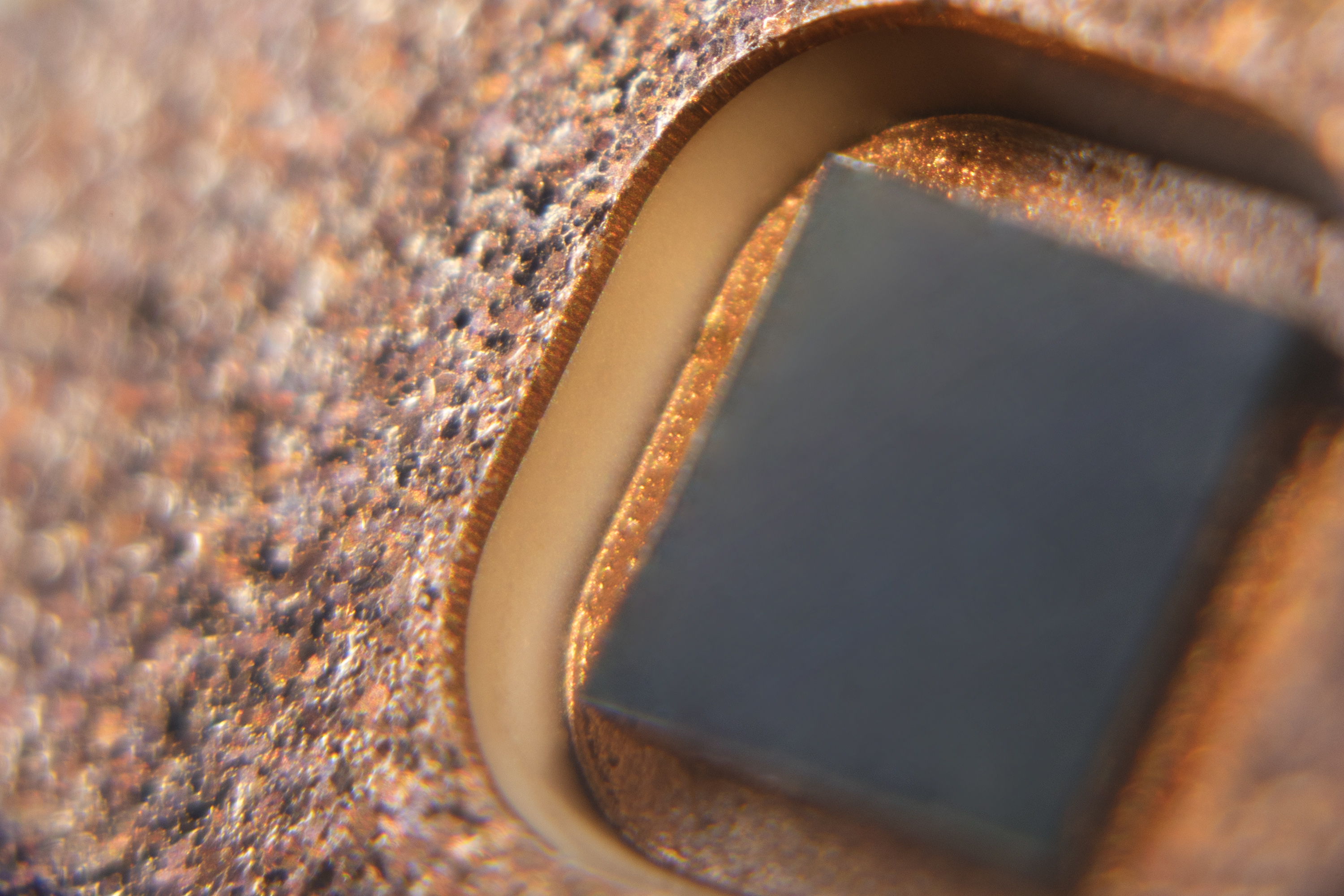

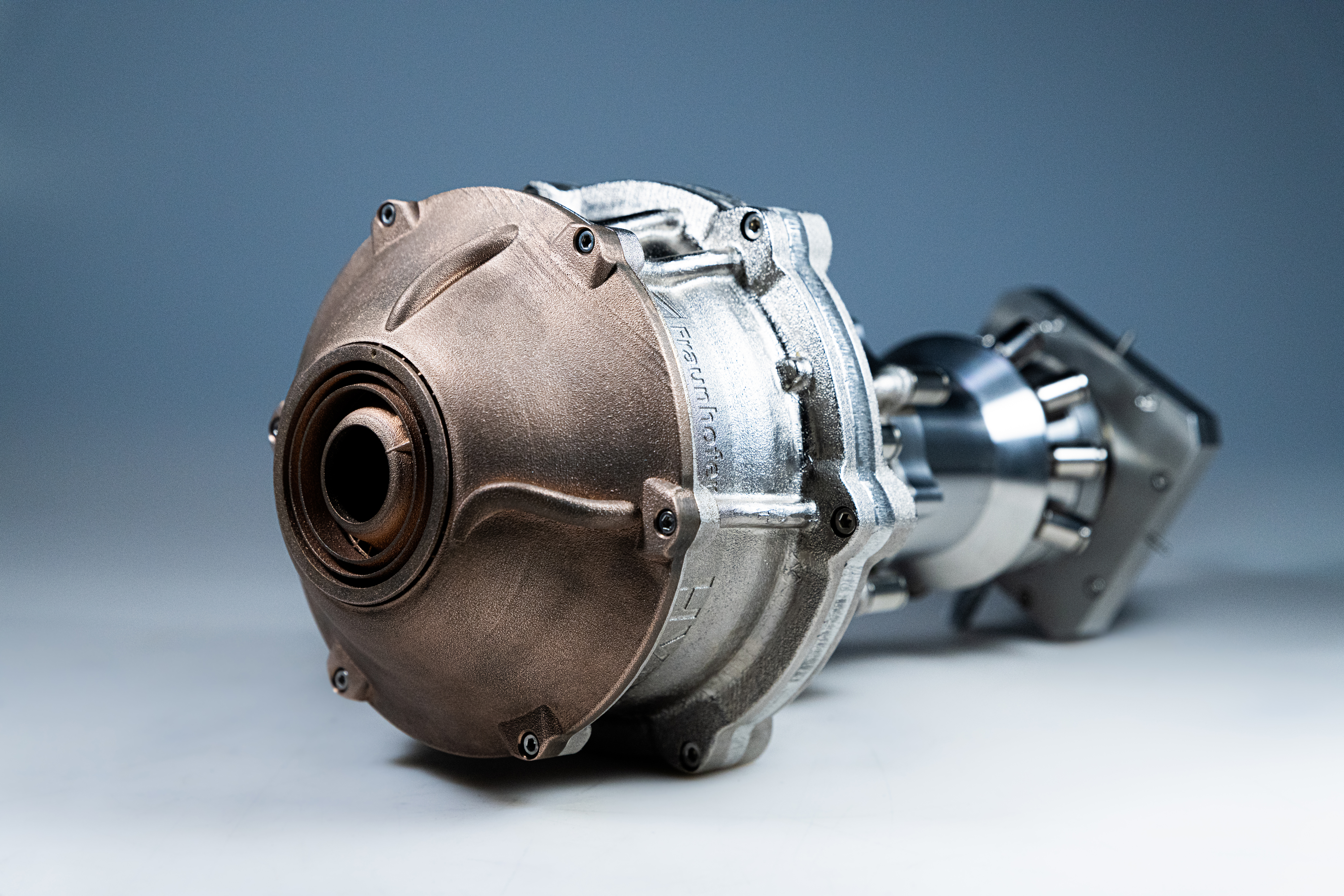

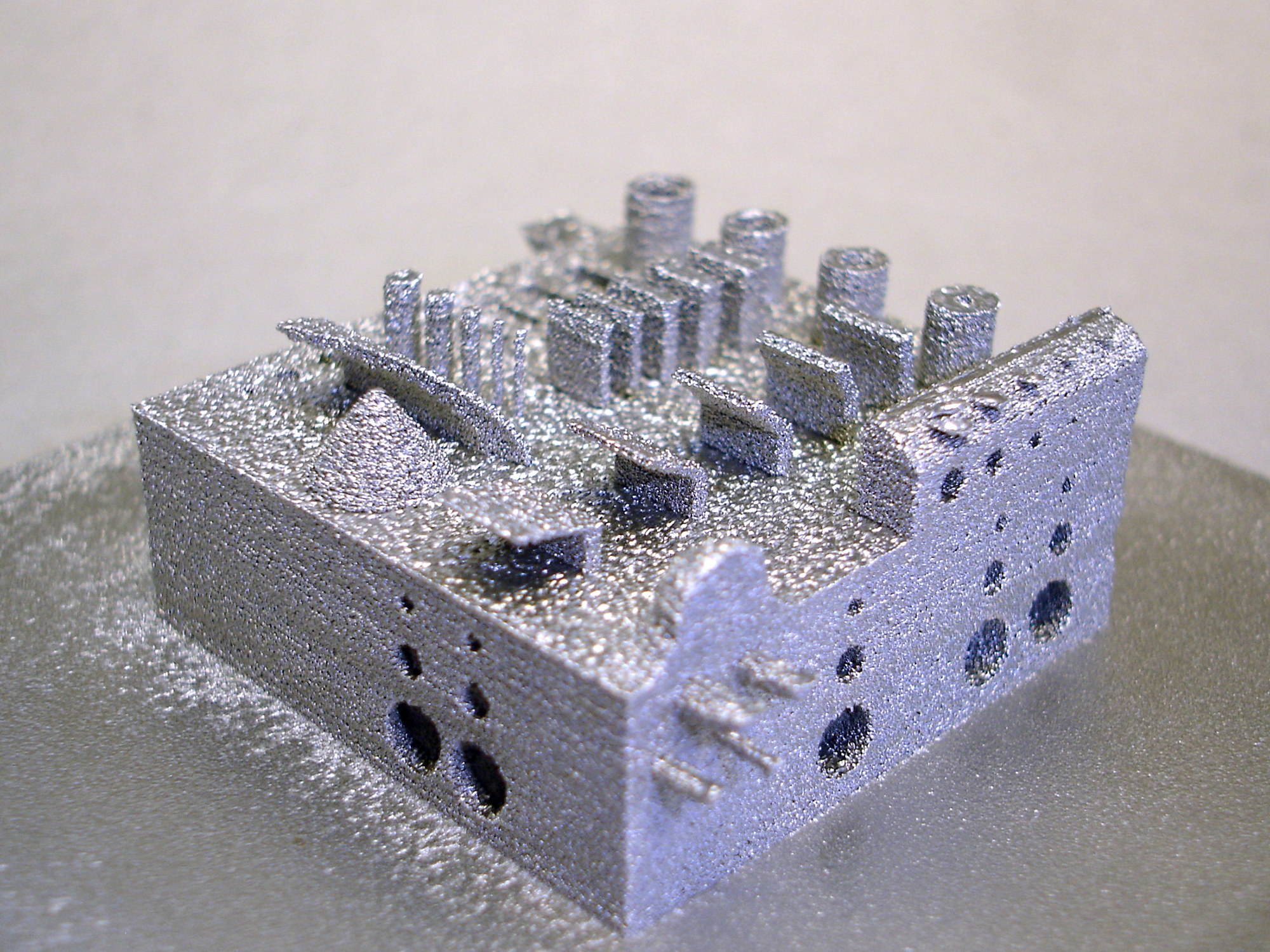

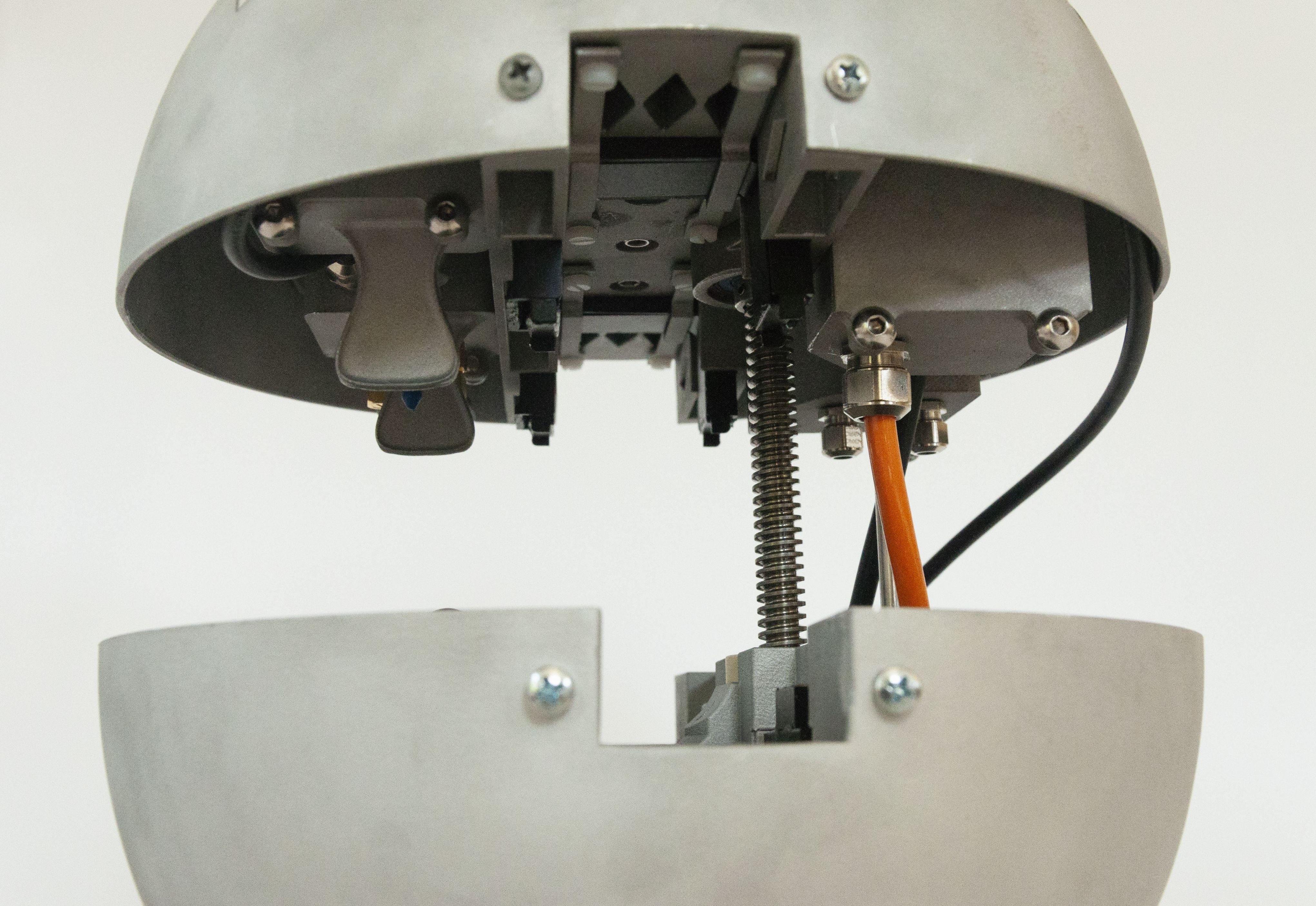

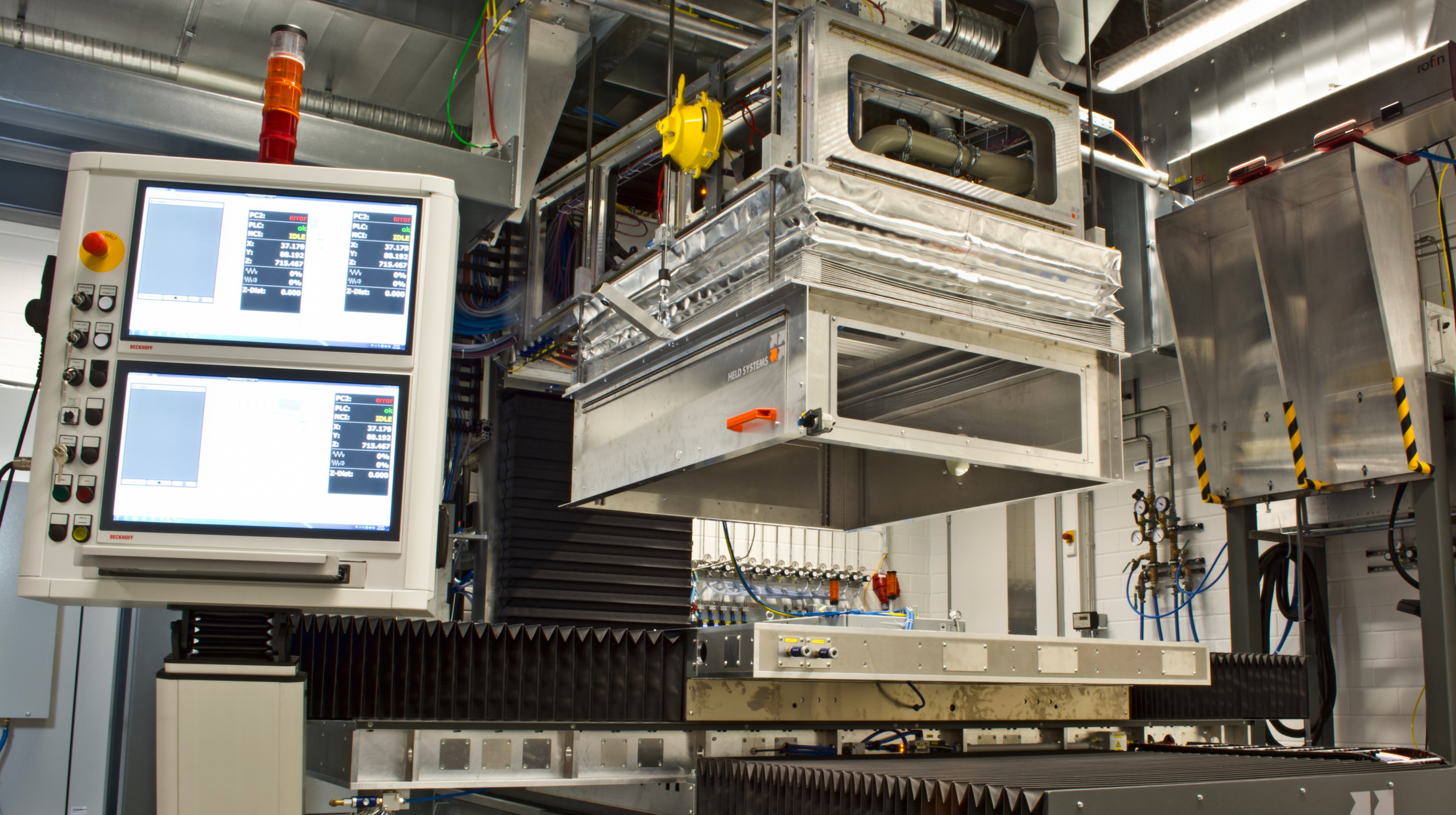

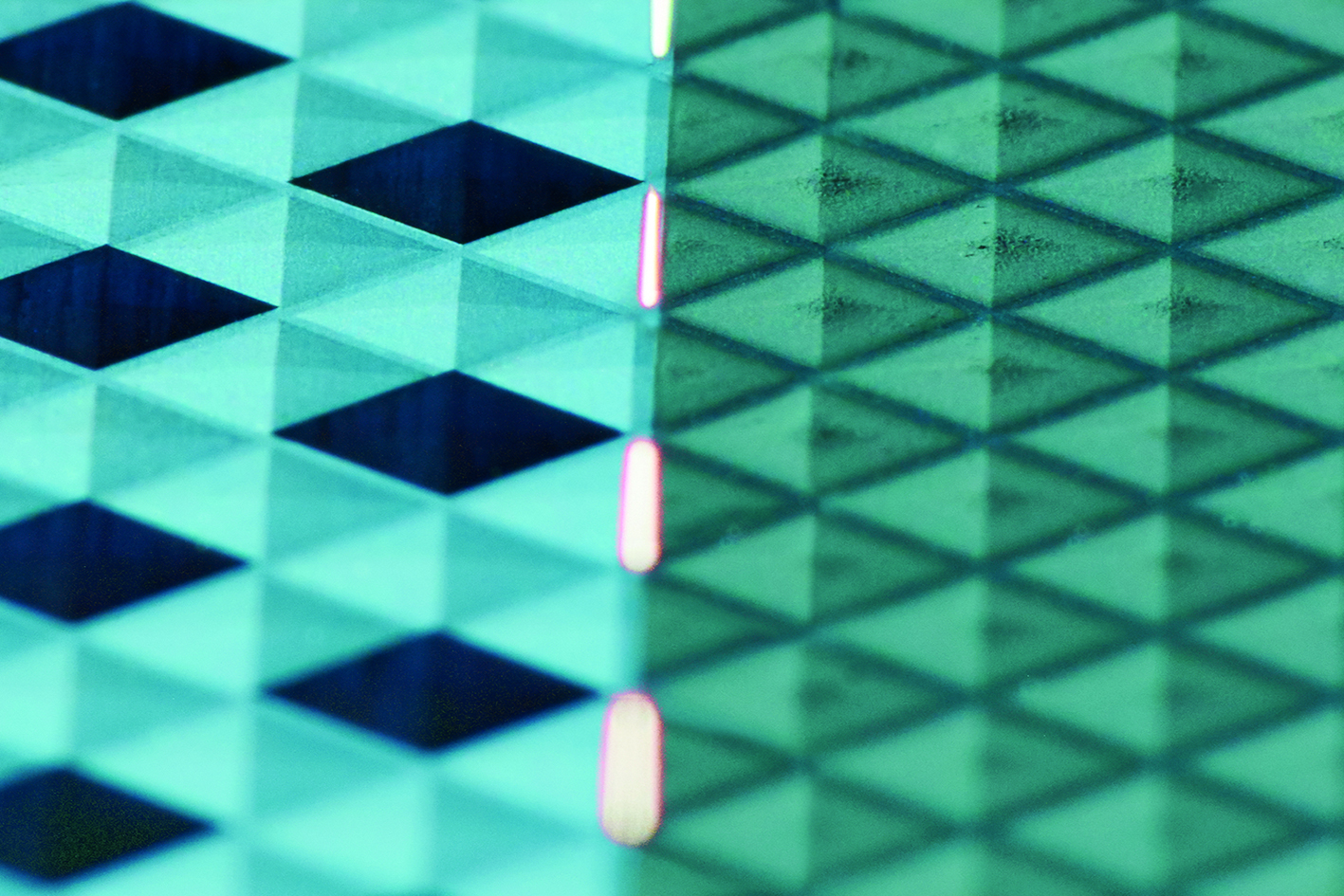

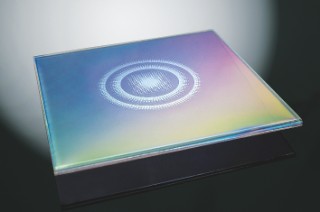

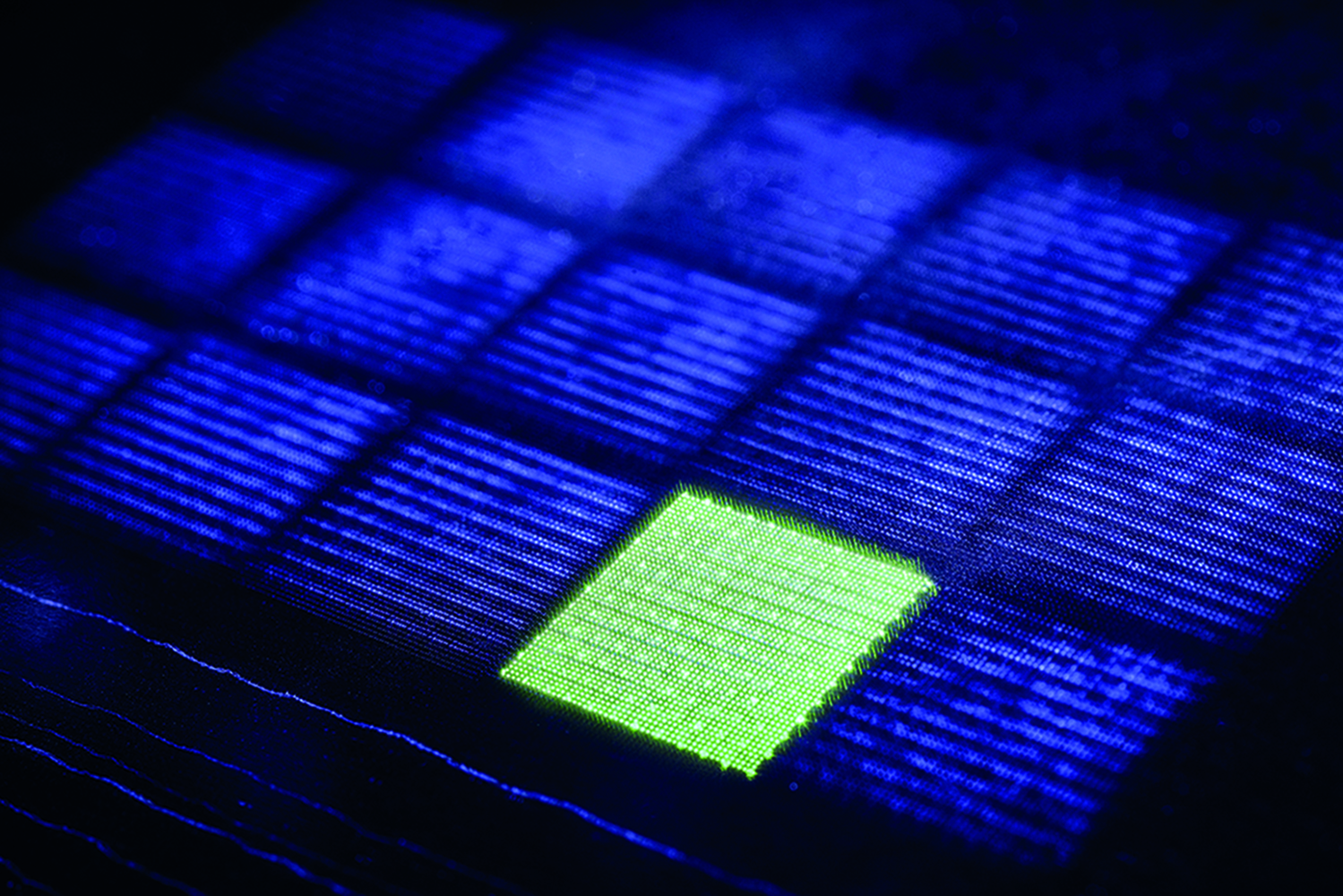

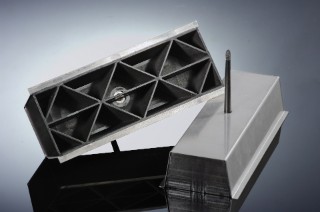

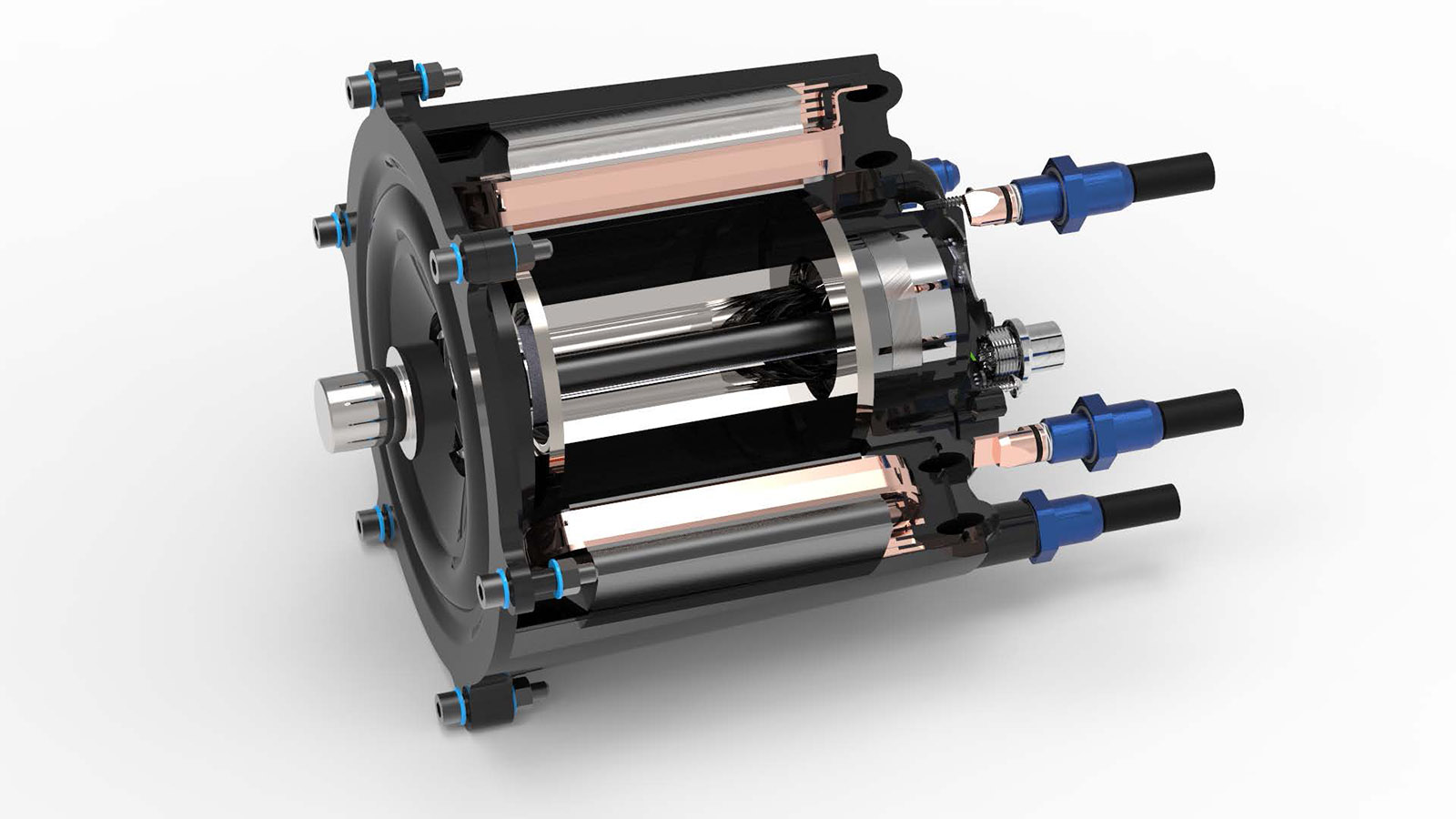

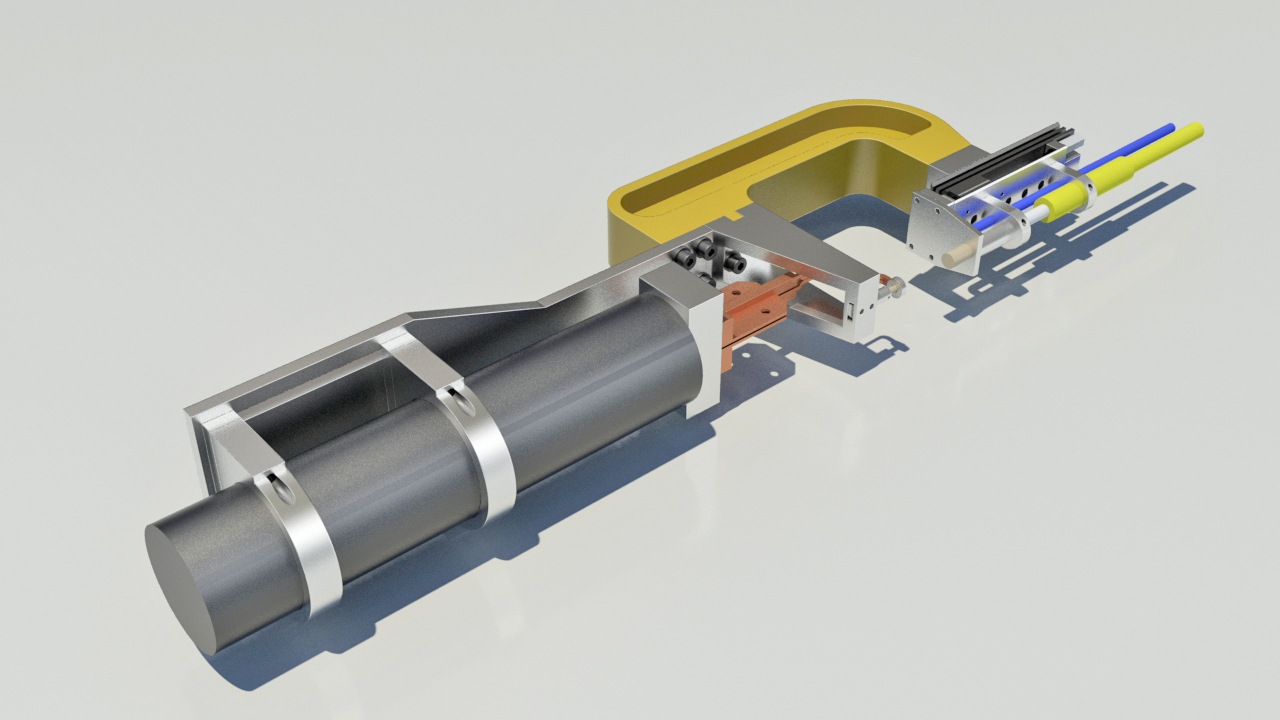

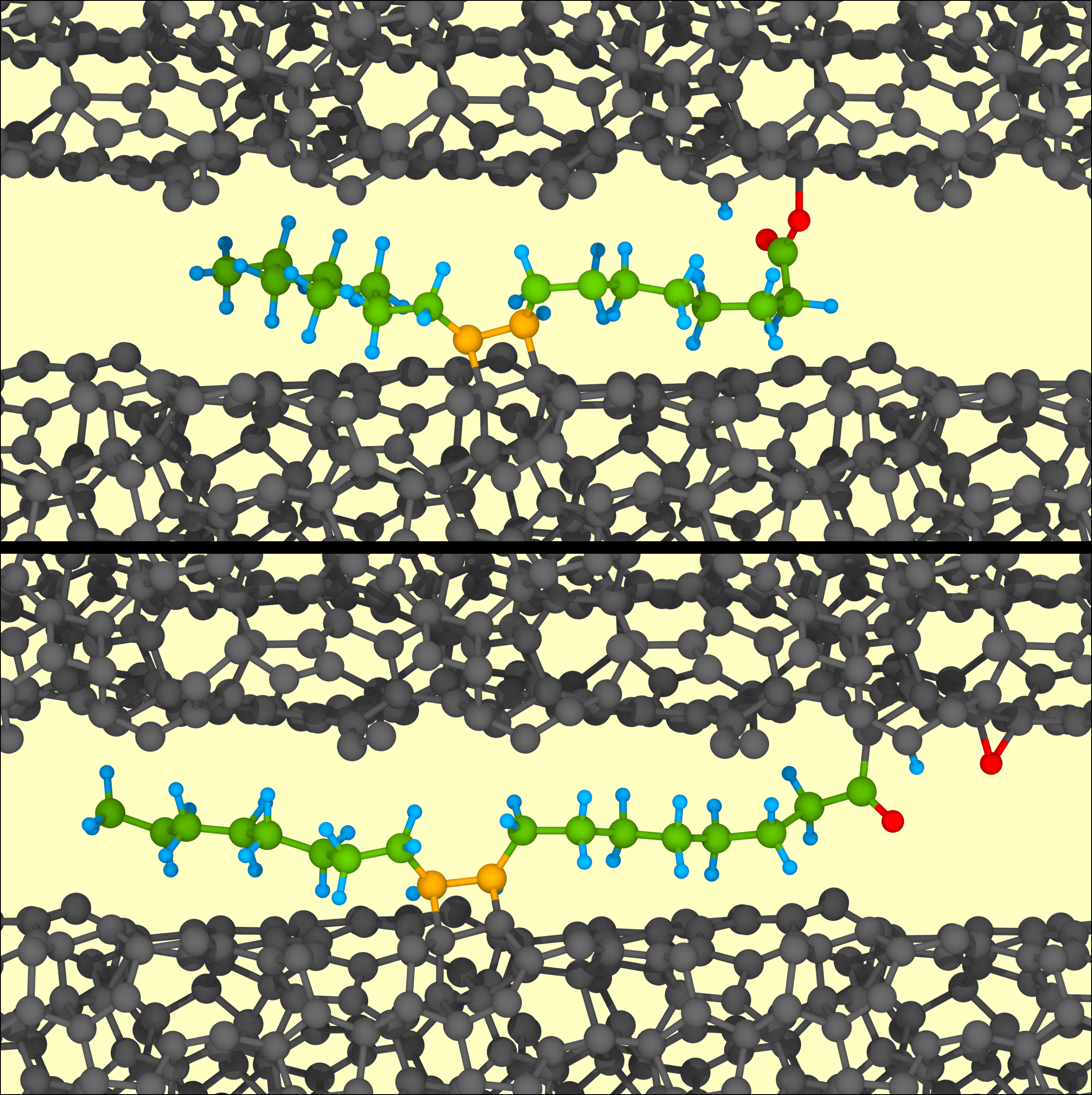

フラウンホーファーIISBは、パワー半導体をセラミック基板に実装したパッケージングを開発しました。コストを抑えるためには高温での動作がカギとなりますが、チップを小型化することで冷却の効率を上げるために、現在普及しているPCBなどのパッケージでは熱安定性や通電容量が十分効果的ではありません。セラミック・パッケージであれば、高圧でも安定して動作し、高温にも強く、厳しい環境下でも長い寿命を保つ封止ができます。このパッケージに対する新しいアプローチは、寄生インダクタンスや温度制限といった物理的制約という問題も改善します。

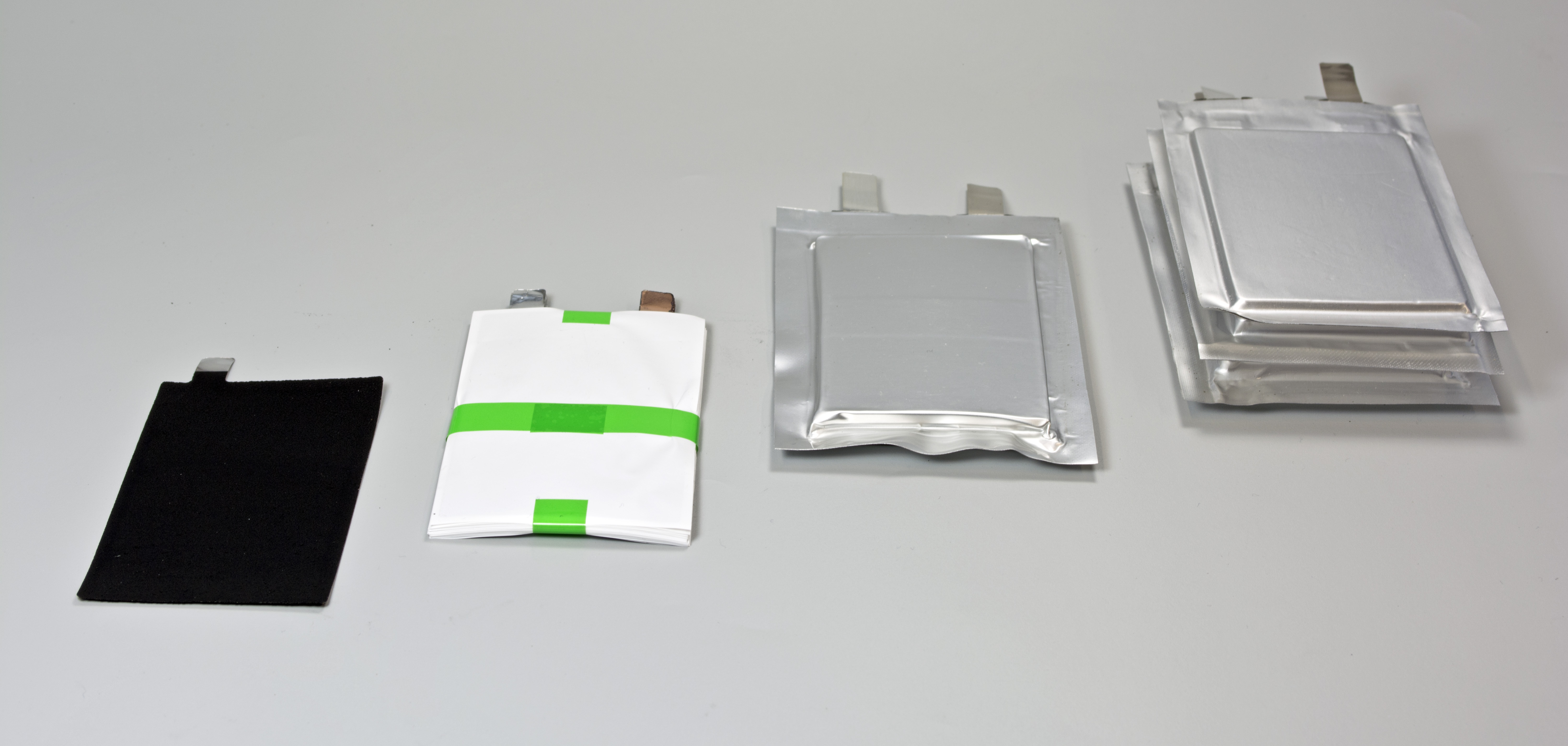

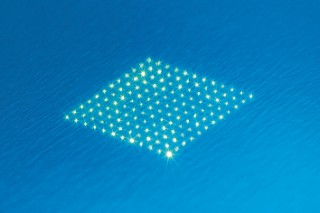

回路板はダイボンド技術で銅の直接接合された(DBC)基板に実装され、空隙には耐熱材料を充填します。アルミナ、窒化アルミニウム、窒化ケイ素など、個別のニーズに適し予算に応じた、様々なタイプのセラミックを使うことができます。SiC(シリコンカーバイト)などのワイドバンドギャップ半導体は小型でも高電流高電圧をスイッチングできるため、今後パワーエレクトロニクスの分野で需要が高まることが期待されます。

詳細についてはこちらをご覧ください。

Power Electronics: Ceramic Embedding Gives a Boost to Wide Bandgap Semiconductor Devices

フラウンホーファー日本代表部

フラウンホーファー日本代表部