Fraunhofer ILT

選択的レーザー溶融法(SLM)に基づいたモジュール式プロトタイプ製造によるガスタービン開発のスピード化

タービン翼の開発は長いリードタイムを要するものでした。選択的レーザー溶融法(SLM)に基づく新しいモジュール式プロトタイプ製造は、そのスピードアップを可能にします。

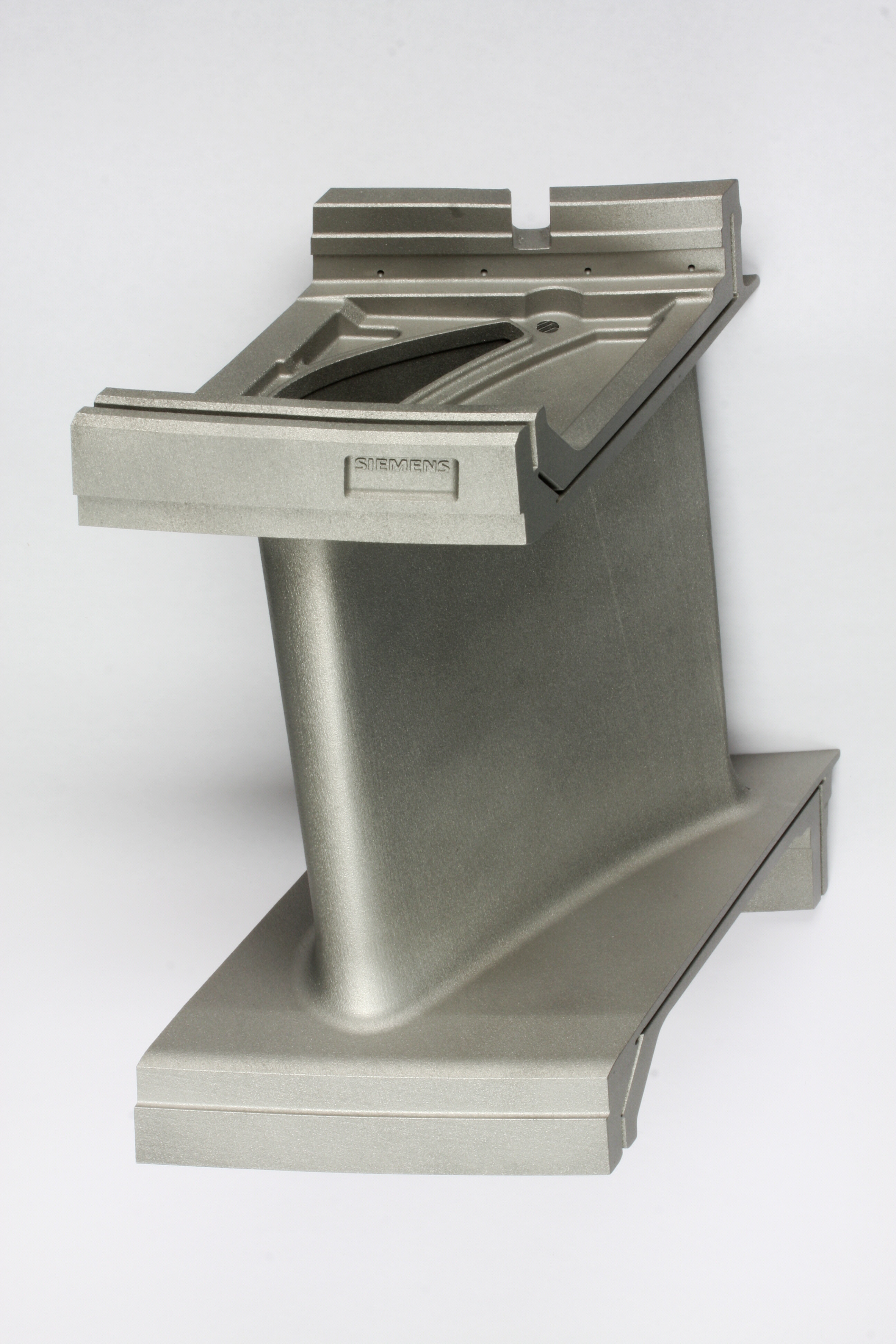

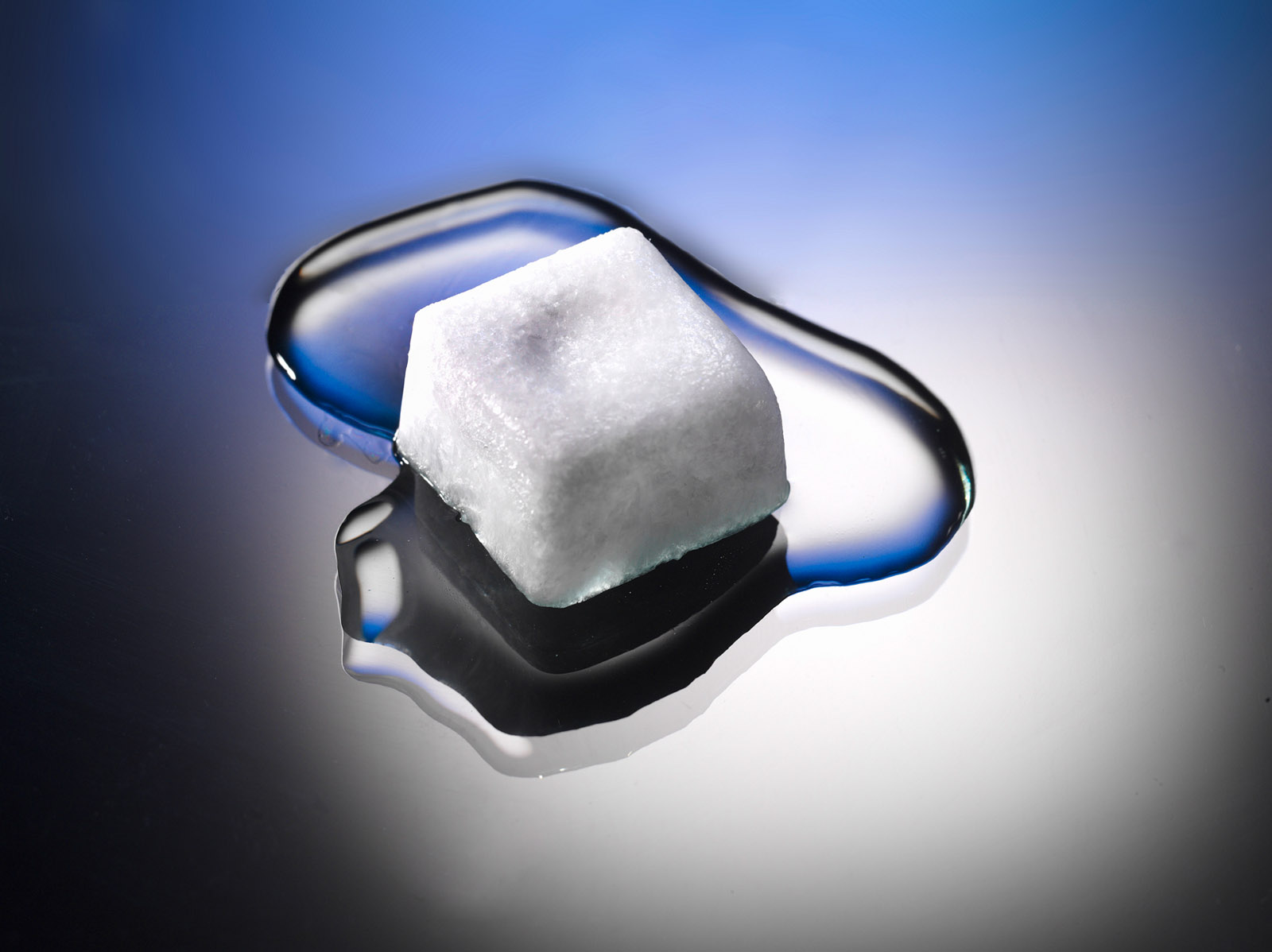

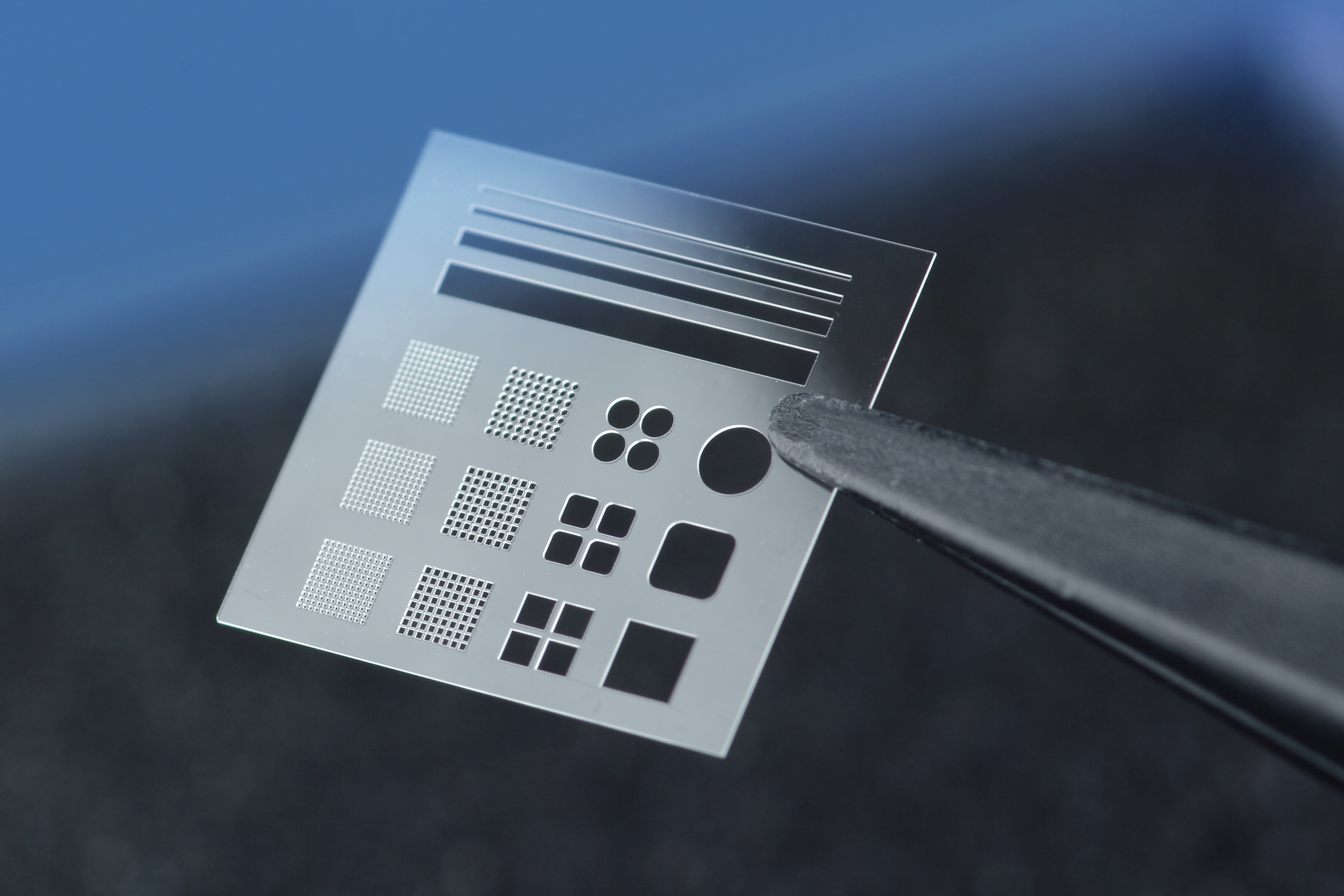

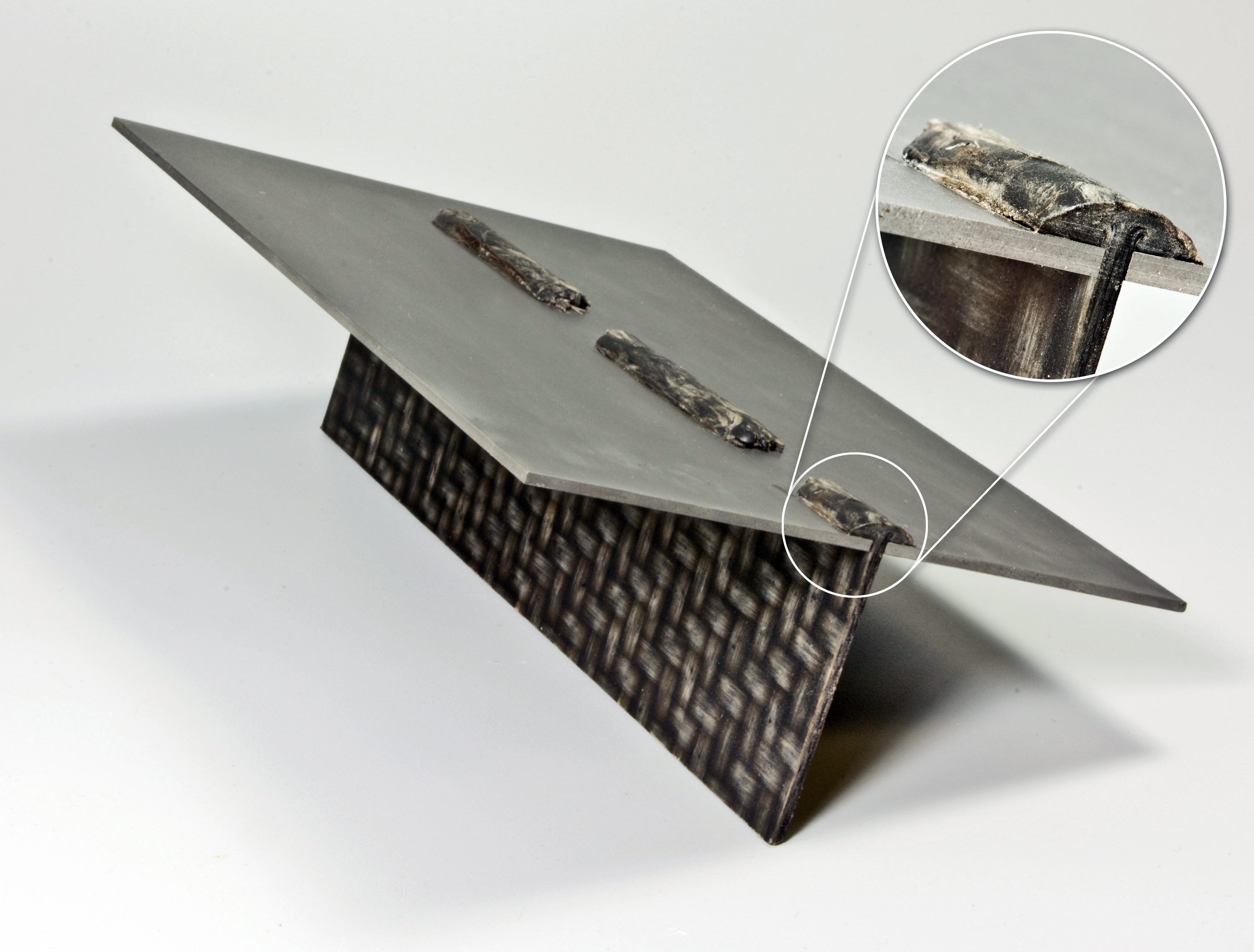

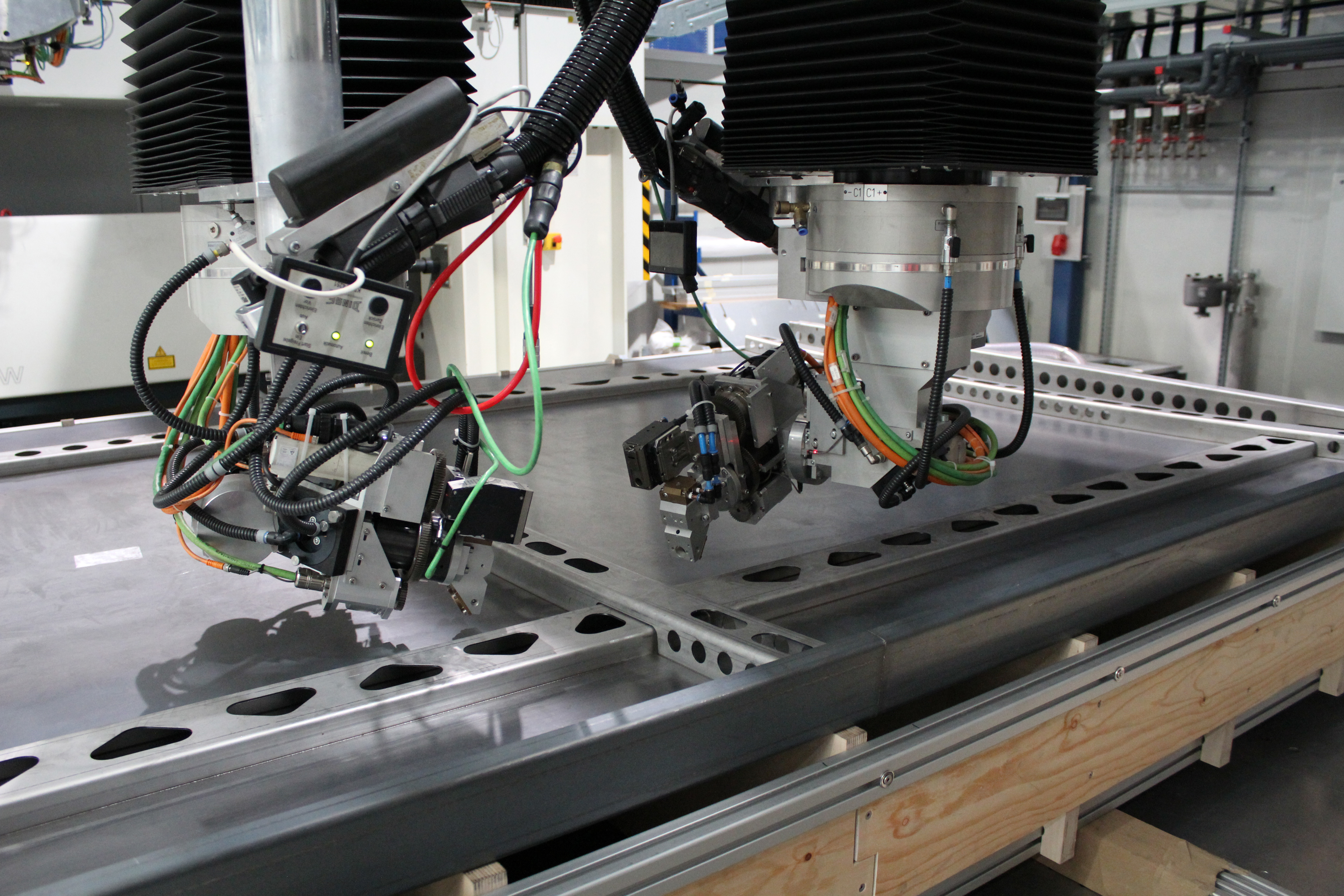

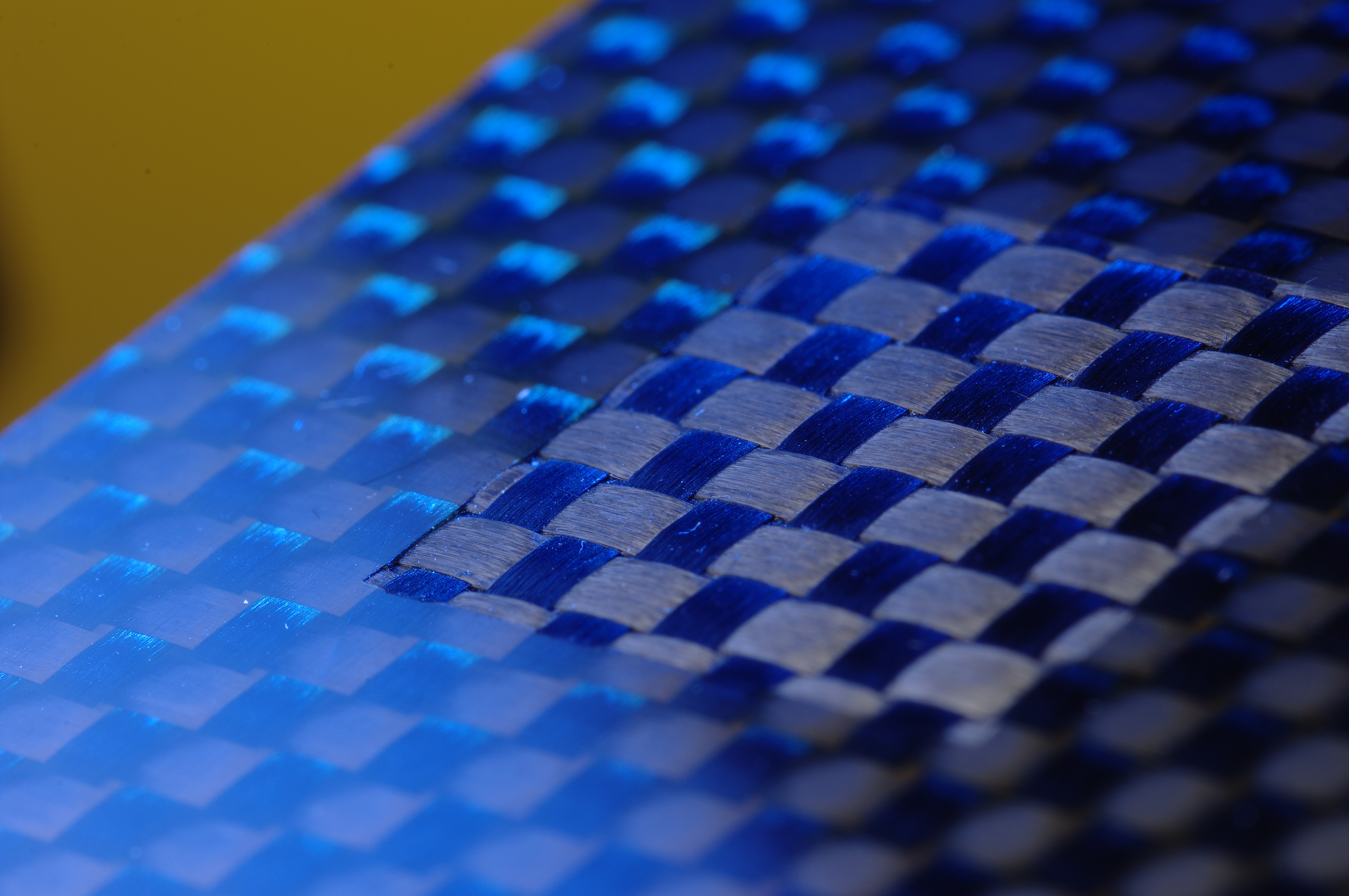

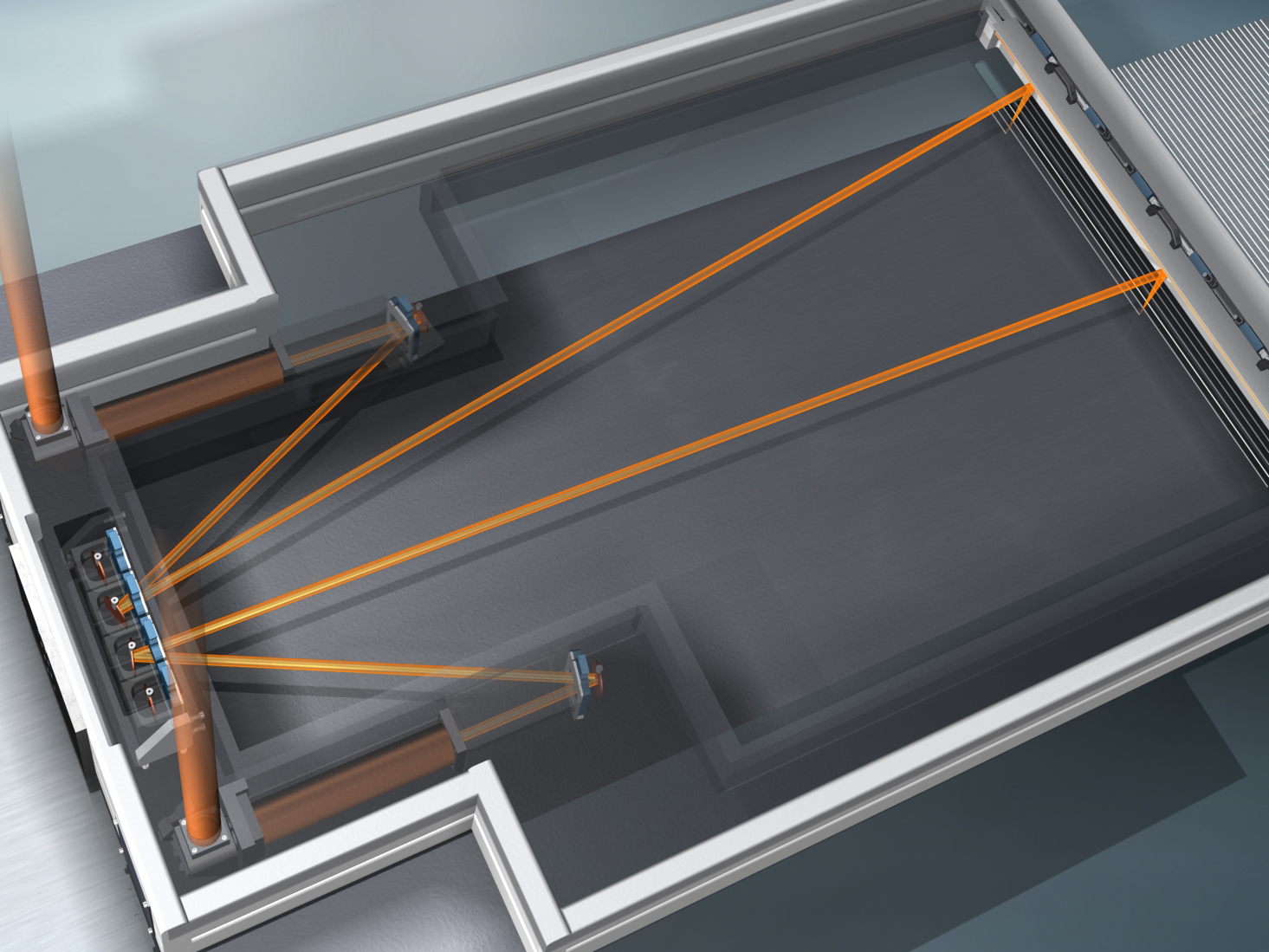

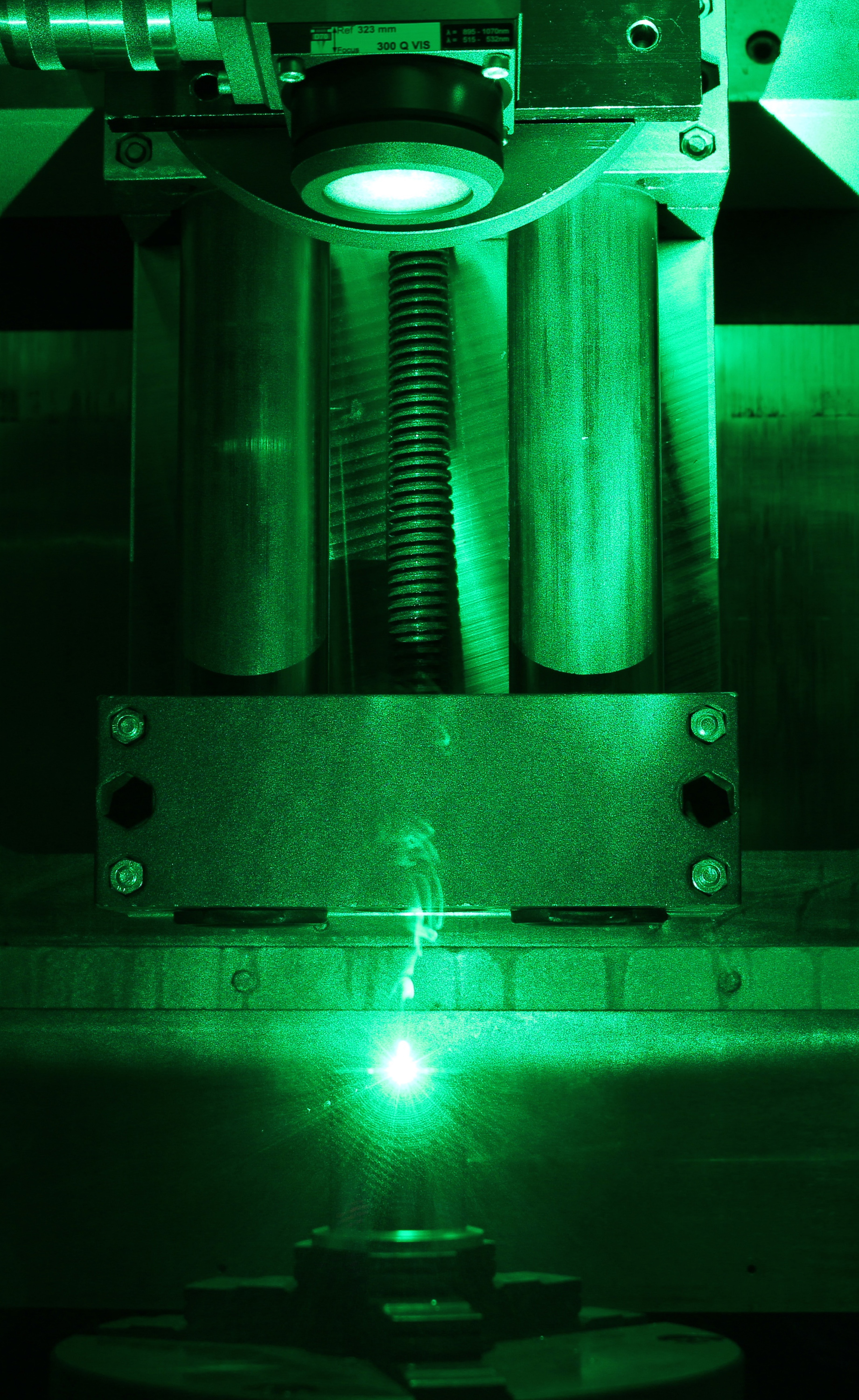

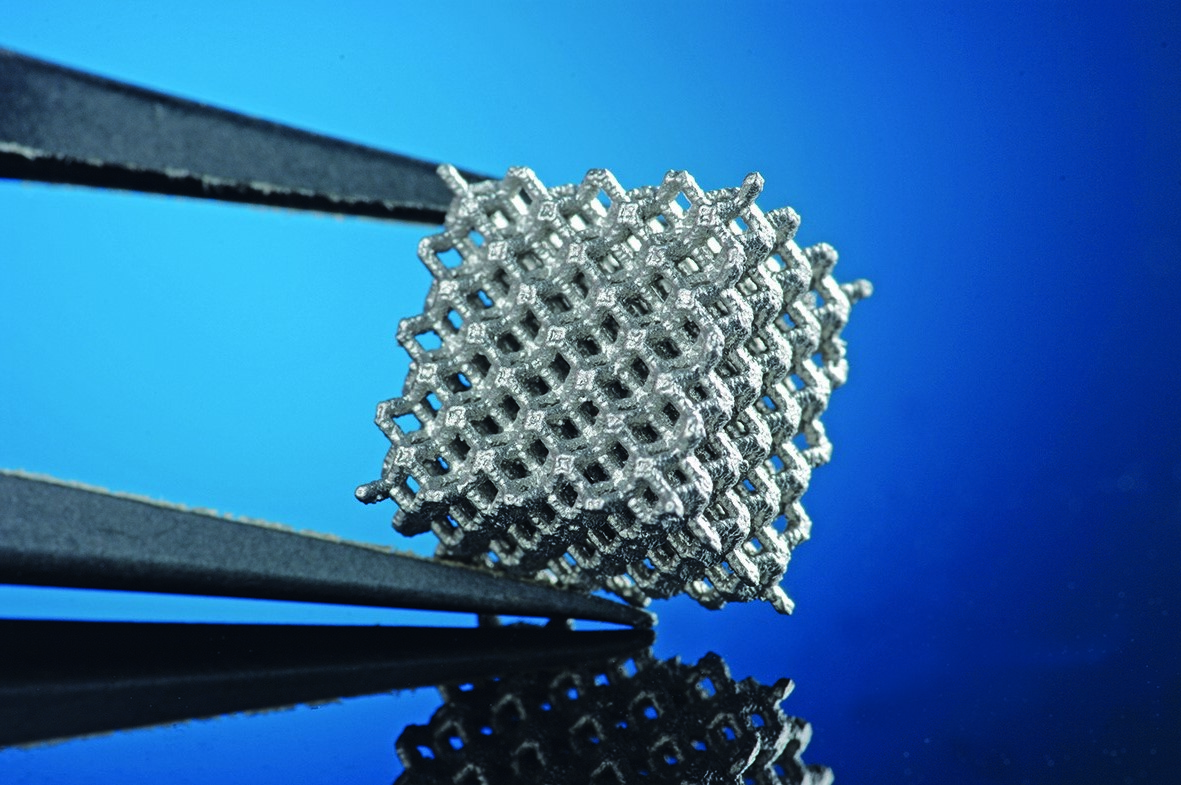

長時間にわたりエンジンの熱に晒されるタービン翼は、内部に冷却構造を必要とします。この構造の模型を作るため、選択的レーザー溶融法(SLM)を使い形成された複雑な形状のパーツをろう接し繋ぎ合わせるという3Dプリンターのような方法が開発されました。

例えば、高温のガスを動翼に送るタービンハウジングに固定されたガイドベーンは、ふたつの大きな土台と冷却構造を持った翼部分からなります。これらの部分が別々に作られるモジュール生産工程ではテスト過程からのフィードバックを素早く設計エンジニアに届けることが可能です。

このようなモジュール生産工程は、他の部品にも応用することができるでしょう。複雑で可変性のあるパーツに選択的レーザー溶融法(SLM)を使えば、現在のレーザー溶融プロセスには大きすぎる形状も製造することができます。

詳細についてはこちらをご覧ください。

Modular Prototype Production with Lasers Enables Faster Gas Turbine Development

フラウンホーファー日本代表部

フラウンホーファー日本代表部