Fraunhofer IWS

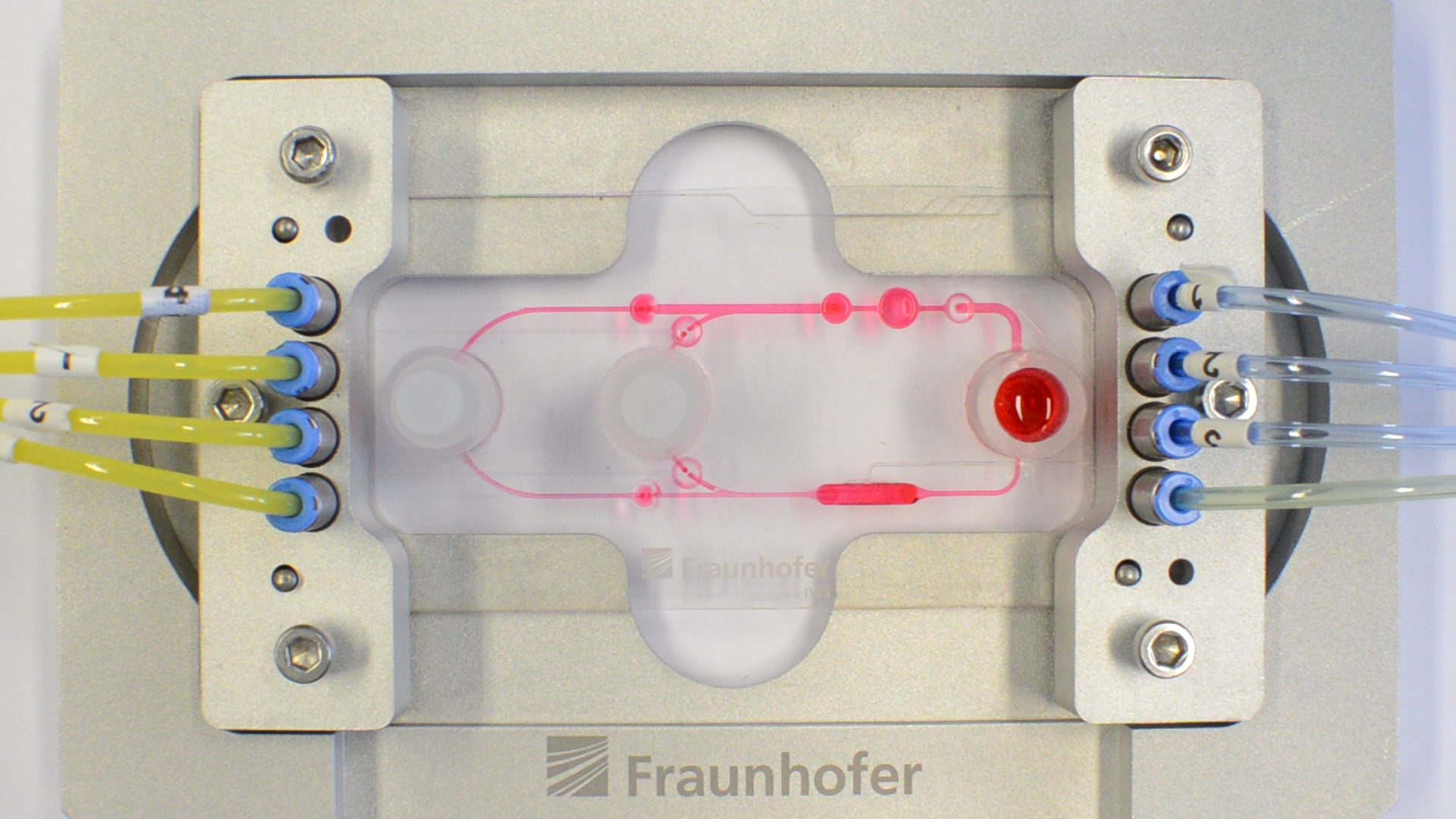

動物実験に代わるマイクロシステム「multi-organ chip」

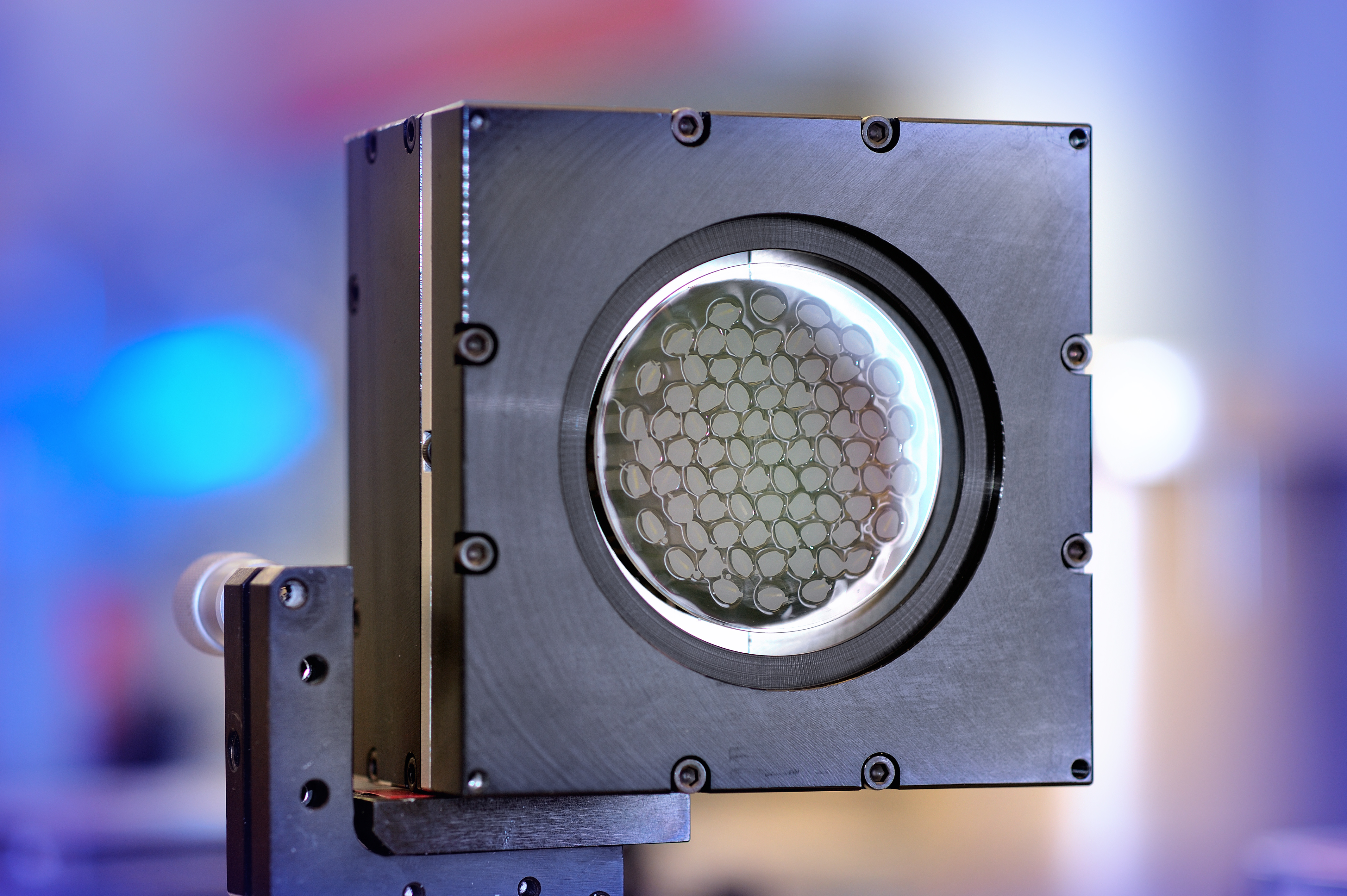

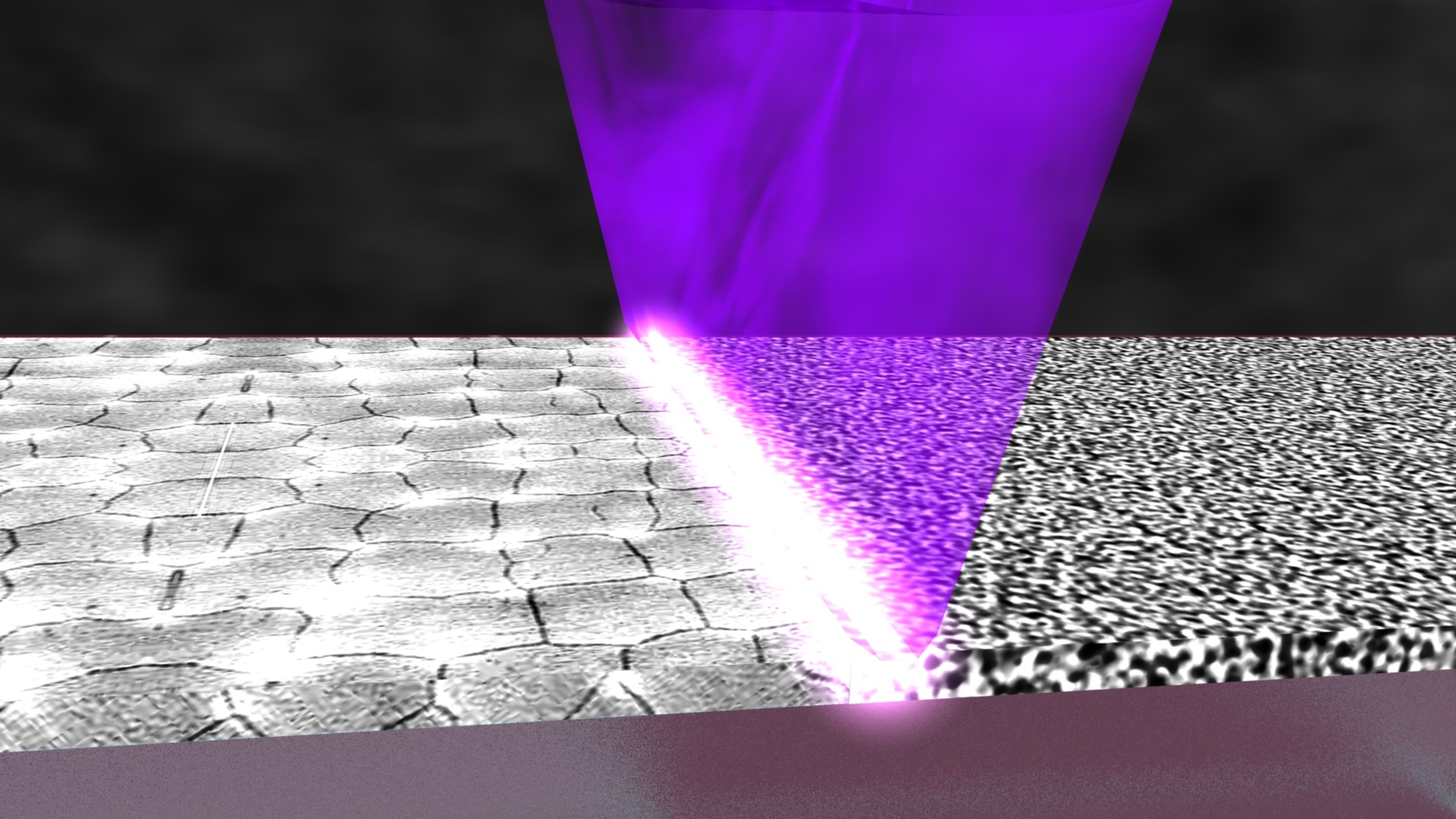

フラウンホーファーIWSの開発したマイクロシステム「multi-organ chip」は、生体内の血液循環経路をシミュレーションします。このシステムを使えば動物実験をせずに医薬品や化粧品の開発をスピード化することができます。将来的には、患者ひとりひとりに合わせた医薬品のカスタマイズや、循環器系疾患の分析への応用が可能になります。

詳細についてはこちらをご覧ください。

Less animal experiments on the horizon: Multi-organ chip awarded

フラウンホーファー日本代表部

フラウンホーファー日本代表部